Auch wenn Sie die vielen Erläuterungen zur Technik in der Beschreibung nicht komplett nachvollziehen konnten,

können Sie die Karte trotzdem erfolgreich nachbauen.

Obwohl ein Prototyp auf einer Lochrasterkarte einwandfrei aufgebaut wurde,

ist es wesentlich einfacher, eine vorgefertigte Platine zu verwenden. Deren Herstellung ist mit „Bastler“-Mitteln

recht schwierig, daher bietet der Autor industriell gefertigte Exemplare an. Dabei kann man auch gleich den fertigen

ATMEGA16 mit bestellen, muss sich also um dessen Programmierung nicht weiter kümmern. Anhand der Stückliste besorgt

man sich dann die restlichen Bauteile, vorteilhafterweise bei der Fa. Reichelt. Nur so kann einfach

gewährleistet werden, dass die Teile auch mechanisch passen.

Als ersten Schritt empfiehlt es sich, das Kühlblech zu bohren. Die Platine kann unbestückt, vorsichtig behandelt,

als Bohrschablone dienen. Die vier Löcher für Abstandsbolzen sollten exakt passen, die restlichen Bohrungen sind

weniger kritisch.

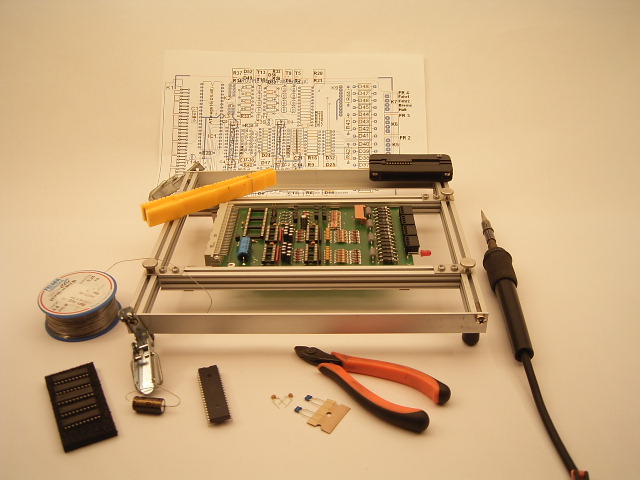

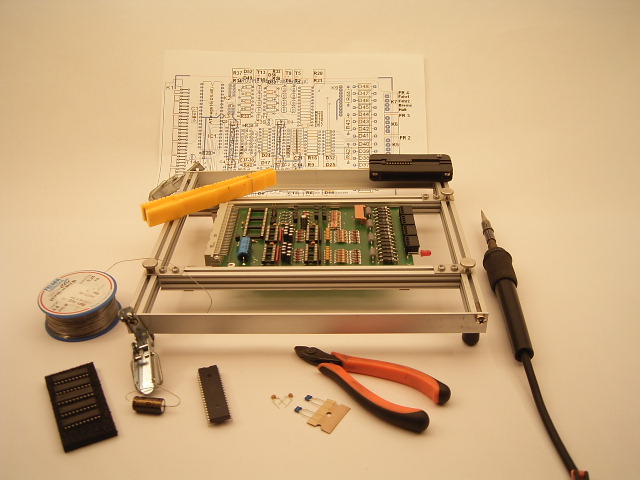

Wenn man sich Bestückungsplan und Bauteile zurecht gelegt hat, beginnt man mit den niedrigsten Teilen und arbeitet

sich weiter vor zu den höheren. So fällt das Festhalten der Bauelemente in der Platine bis zum Verlöten leichter.

Bei diesem Vorgang sollte man es auch vermeiden, benachbarte Pins eines Bauteils in direkter Folge zu löten. So

kann man eine zu hohe Temperatur der Teile und der Platine vermeiden. Allerdings muss man zum Schluss sorgfältig

kontrollieren, ob auch wirklich alle Lötstellen vorhanden sind! Beim Biegen der Anschlussdrähte der Bauteile kann

eine Biegelehre (z. B. „BIEGELEHRE“ von Reichelt, 0,72€) eine wertvolle Hilfe sein. Später, beim Einsetzen der IC’s

in die Fassungen, ist ein ähnliches Hilfsmittel zum Ausrichten der Beinchen ebenfalls empfehlenswert

(z. B. IC-Pinrichtgerät „RW 8920“ von Reichelt, 6,25€). Zum Platzieren der kleinen Transistoren noch ein Hinweis;

T1 ist ein BC557, der Rest ist vom gleichen Typ BC547. Wer seinen Controller fertig programmiert einsetzt, kann

auch auf die 2x3 Kontakte „K3“ verzichten, so vermeidet man zuverlässig, dass darauf versehentlich irgendwelche

Jumper gesteckt werden.

Die Widerstände R41-44, die den Maximalstrom bestimmen, müssen bei Überlast eine gewisse Leistung aufnehmen und

erwärmen sich dadurch. In der Stückliste sind 0,47 oder 0,39 Ohm angegeben. Dies ergibt ca. 1,5 bzw. 1,8 Ampere

Maximalstrom. Für die Spuren Z und N ist der geringere Strom ausreichend, bei TT oder H0 darf es eben etwas mehr

sein.

Die Widerstände sollten mit 1-2mm Abstand zur Platine eingelötet werden. Ein kleines Stück Pappe bei der Montage

vereinfacht diesen Arbeitsschritt. Ähnlich sollte man auch bei dem 10-poligen Steckverbinder K9 vorgehen. Es ist

zweckmäßig vor dem Einlöten die Buchse einzustecken und dann etwa 0,5mm Freiraum zur Platine zu schaffen, das

Einstecken fällt dann leichter.

Nach dem Bestücken der Platine kommt das Kühlblech an die Reihe. Die vier Befestigungsbohrungen sollten ja bereits

gebohrt sein, wenn noch nicht erfolgt, so sind nun die restlichen Bohrungen anzubringen und die Schraubenlöcher

(auf der richtigen Seite!) zu senken. Dies ist wichtig, da sonst die Gefahr besteht, dass die fertige Einheit

zu dick wird und die Schraubenköpfe eine benachbarte Platine berühren. Das würde zu einem unliebsamen „Feuerwerk“

führen, da das Kühlblech selbst die Fahrspannung führt. Ob man den rechteckigen Ausschnitt über den Adressjumpern

ausführt, ist so eine Sache. Er bereitet einiges an Arbeit, und ist, wenn die Jumper vor der Montage richtig

eingestellt sind, eigentlich unnötig. Muss man später aber einmal eine Änderung vornehmen oder ist unklar, welche

Adresse eingestellt ist, so ist immer zuerst das Kühlblech abzunehmen – auch nicht toll.

Die vier Befestigungsbohrungen aussen müssen zur Platine passen. Die 5 Befestigungsbohrungen der Transistoren müssen entsprechend der Breite der Halbleiter 10mm Abstand zueinander haben, Ihre exakte Lage ist weniger kritisch.

Die Anschlussdrähte des Wärme-empfindlichen Widerstandes R45 müssen unbedingt sorgfältig elektrisch isoliert zu

dem Kühlblech montiert werden. Ein Wärmeübergang muss aber gewährleistet sein, ein wenig Zwei-Komponentenkleber

kann hier helfen. Das bloße Ankleben ohne zusätzliche mechanische Verbindung ist nicht empfehlenswert, da viele

Kleber bei Erwärmung ihre Festigkeit verlieren.

So sollte der Kühlkörper, fertig verdrahtet, aussehen.

Wenn alles korrekt bestückt ist, eine Kontrolle keine Mängel mehr ergab und das Kühlblech eingesteckt und montiert

ist, kann es ans Testen gehen. Dazu sind zunächst einmal die Jumper A1 bis A4 je nach Adresse zu setzen. Sie sind

analog zu einer der bisherigen 4-fach-Fahrreglerkarte zu stecken, nur fehlen eben A5 bis A7. Übrigens: das Problem,

dass nicht mehr als 16 Karten, also 64 Fahrregler, adressiert werden können, dürfte bei durchschnittlichen

Modellbahnen kein wirkliches sein.

Das Windows-Test- und Konfigurationsprogramm kann aus dem Internet heruntergeladen werden und erlaubt einfach und schnell, die Funktionstüchtigkeit zu prüfen.

Das exakte Vorgehen kann in der Beschreibung zu dem Programm nachgelesen werden, hier nur so viel: im Hauptbildschirm stellt man ein, welche Karten man hat und auf welche Adressen sie reagieren sollen. Die „Zusammenfassung der Konfiguration“ zeigt dann an, wie die Adress-Jumper zu stecken sind. Schließlich wird die Fahrreglerkarte in einem weiteren Fenster getestet. Hier bedeuten die grünen Kästchen „Gleis frei“, sie werden rot wenn ein Gleis belegt ist. Mit den Schiebereglern kann dann eine der Fahrstufen von 0 bis 15 eingestellt werden. Ein angeschlossenes Glühbirnchen sollte also entsprechend mehr oder weniger hell leuchten. Die Kurzschluss- und die Übertemperatur-Diagnose kann auch überprüft werden. Bei einem zu hohen Ausgangstrom leuchtet die LED an der Karte, die Anzeige am Bildschirm sollte dann ebenfalls den Fehlerfall anzeigen. Bis eine zu hohe Temperatur des Kühlkörpers angezeigt wird, muss man diesen auf etwa 70-80°C bringen. Das kann schon mal einen Moment dauern, eventuell kann man mit einem Haartrockner nachhelfen.